Mit Thermografie dem Fehler auf der Spur

Die thermografische Schadens- und Funktionsanalyse an elektronischen Bauteilen gehört mittlerweile zu den etablierten Prüfmethoden in der Elektrotechnik. Auch am Institut für Elektrische Systeme und Energielogistik der BTU Cottbus-Senftenberg nutzt man dieses Verfahren zu Forschungszwecken. Prof. Dr. Ralph Schacht beschäftigt sich in diesem Zusammenhang intensiv mit der Material- und Systemcharakterisierung sowie der zerstörungsfreien Fehleranalytik von Leiterplatten, elektronischen Bauteilen, Mikroelektronik als auch von Verbundsystemen der Aufbau- und Verbindungstechnik.

Zerstörungsfreie Prüfung (ZfP) – im Gegensatz zur zerstörenden Bauteilprüfung – heißt, dass durch die Prüfanwendung die Gebrauchseignung des Prüfgegenstandes in keiner Weise beeinflusst oder gemindert werden darf. Eine zerstörungsfreie, sehr effiziente Methode ist die Thermografie. Sie ermöglicht die bildgebende Detektion von Wärmestrahlung sowie die Interpretation der betrachteten Oberflächentemperaturen.

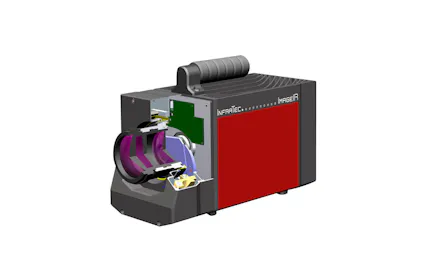

Am Institut für Elektrische Systeme und Energielogistik der BTU Cottbus-Senftenberg werden zerstörungsfreie Bauteilprüfungen über verschiedene Thermografiemethoden realisiert: passive IR-Thermografie, aktive IR-Impulsthermografie und aktive IR-Lock-In-Thermografie. Zum Einsatz kommt dafür die Wärmebildkamera ImageIR® 8300 von InfraTec mit einer dreifach vergrößernden Mikroskopoptik oder einem Makrovorsatz. Die Auswertungen der Messungen erfolgen mit der zur Kamera gehörigen Thermografiesoftware IRBIS® 3 und dem Zusatzmodul IRBIS® 3 active.

InfraTec Lösung

Brandenburgische Technische Universität Cottbus-Senftenberg (BTU); Institut für Elektrische Systeme & Energielogistik

www.b-tu.de/fg-schaltungstechnik/

Prof. Dr.-Ing. Ralph Schacht

Thermografiesystem:

ImageIR® 8300

Passive IR-Thermografie

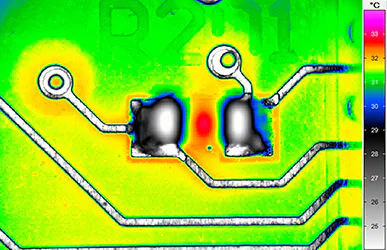

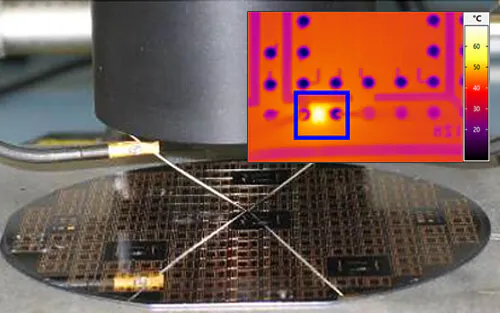

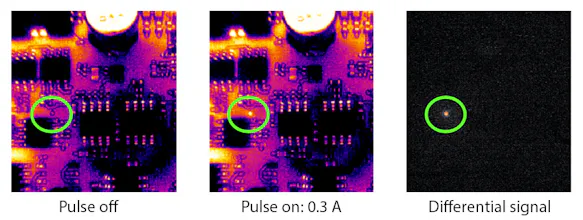

Bei dieser Methode werden an die zu prüfenden Baugruppen gezielt elektrische „Kurzschlussströme“ eingespeist. Dadurch kann es in fehlerhaften Bereichen zu erhöhten Stromflüssen kommen, die dort z. T. geringste Temperaturveränderungen auslösen und mittels Thermografie detektiert werden können. Als Beispiel dienen hier Kurzschlusstests von elektrischen Durchkontaktierungen in Leiterplatten. Die Möglichkeit einer Differenzbild-Auswertung innerhalb der Thermografiesoftware IRBIS® 3 lässt augenblicklich eine präzise Lokalisierung der Kontaktstelle in Echtzeit zu (Abb. 1).

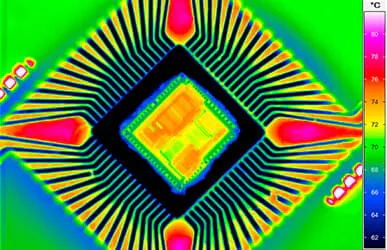

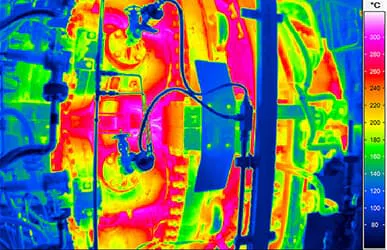

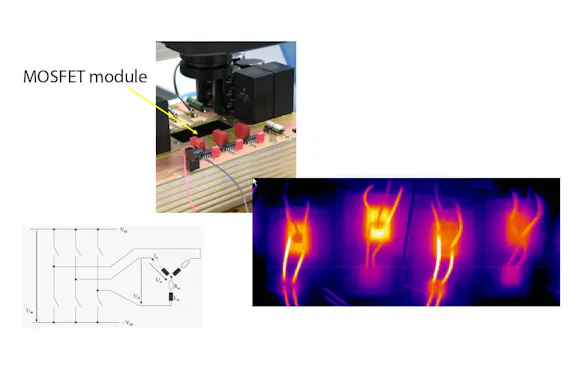

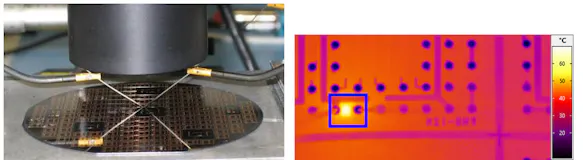

Auch die Auslastungsbeobachtung von z. B. Leistungs-MOSFETs im 3-Phasen-Wechselrichterbetrieb lässt sich mit dieser Methode sehr gut darstellen und verfolgen (Abb. 2). Mithilfe der hochauflösenden Dreifach-Mikroskopoptik an der verwendeten Thermografiekamera ImageIR® 8300 gelingt die Charakterisierung von integrierten, passiven Bauelementen auf Wafer Level. Untersucht wurde hier konkret das thermische Verhalten von Nickel-Chrom-Widerständen in Abhängigkeit ihrer Verlustleistung (Abb. 3).

Aktive IR-Impulsthermografie

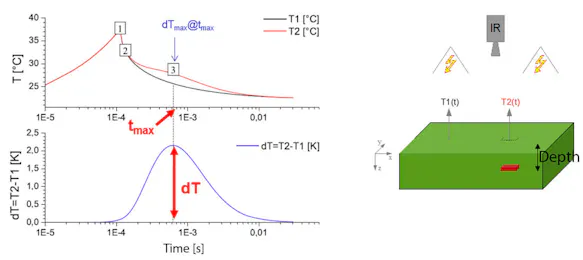

Diese Form der zerstörungsfreien Prüfung ist eine häufig verwendete Methode, um verborgene Schäden in Bauteilen zu detektieren. Dabei wird impulsartig Wärme in eine Probe eingebracht und parallel das Temperaturfeld der stimulierten Oberfläche beobachtet. Dies ermöglicht die Auswertung sowohl von Aufheiz- als auch Abkühlkurven. Der Vorteil der Impulsthermografie ist ihre hohe Geschwindigkeit und daraus resultierend das hohe Potential für eine 100-prozentige Inspektion während eines Produktionsprozesses.

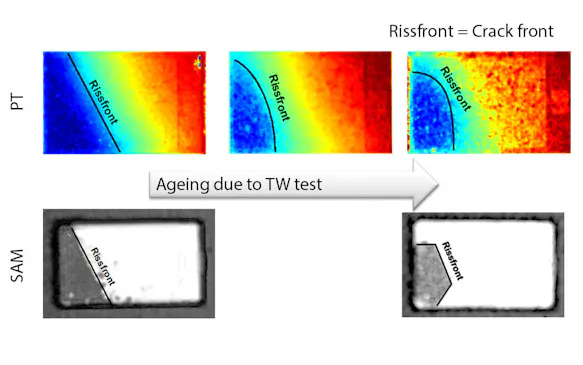

Dabei macht man sich den Umstand zunutze, dass nach dem Anregungsimpuls lokal unterschiedliche Abkühlvorgänge auftreten. Bestimmt werden deren Zeitpunkt des maximalen Temperaturunterschiedes und der Unterschied als solcher. Diese Methode erlaubt auch Rückschlüsse auf Strukturen, die nicht unmittelbar an der Bauteiloberfläche verortet sind (Abb. 4).

Praktische Beispiele für diese Messmethode sind im Zusammenhang mit der Montage von Leistungshalbleitern zu sehen. So lassen sich z. B. Delaminationen in einer Lotschicht nach zyklischer Belastung oder die Ausbreitung von Rissfronten in Sinterschichten nachweisen.

Aktive IR-Lock-In-Thermografie

Das Lock-In-Prinzip oder auch die Lock-In-Verstärkung kommt zum Einsatz, wenn in einem statistisch verrauschten Gesamtsignal ein Nutzsignal zu finden ist. Dieses muss gezielt periodisch amplitudenmoduliert werden. Dies geschieht im einfachsten Fall durch das Ein- und Ausschalten oder die sinusförmige Modulation der Versorgungsspannung eines elektronischen Bauteils.

Zudem ermöglicht es diese Methode, sehr kleine und schwache Wärmesignale herauszuarbeiten. Nimmt man beispielsweise eine Teststruktur mit einer 50 µm kleinen Diode und regt diese mit 10 mW bei 0,1 Hz an (Duty Cycle 50 %), ist das gesuchte Messsignal im reinen Wärmebild unter der Nachweisgrenze. Über ein generiertes Amplitudenbild ist die Verlustleistungsquelle jedoch sehr eindeutig lokalisierbar – unter Anwendung der Thermografiesoftware IRBIS® 3 active sogar in Echtzeit.

Die Lock-In-Thermografie ist auch hervorragend geeignet, um durch Auftreten des thermoelastischen Effektes im Phasenbild Rissspitzen zu lokalisieren oder Risslängen zu messen (Abb. 5).

ImageIR® 8300 – Hohe thermische Auflösung für Präzisionsmessungen

Schon seit mehreren Jahren setzt die BTU Cottbus-Senftenberg die bei den hier vorgestellten Messungen verwendete ImageIR® 8300 ein. Ausgestattet ist diese Kamera mit einem 25 mm Standard-Objektiv sowie einfach- und dreifach- vergrößernde Mikroskop-Objektiven. Intern wurden zudem zwei Filter-Blenden-Räder verbaut, ein einzigartiges Ausstattungsmerkmal der Kameraserie, mit dem parallel sowohl signaldämpfende Filter als auch Spektralfilter ferngesteuert eingeschwenkt werden können. Neben der hohen Ortsauflösung dieses Systems sind außerdem bei jedem Objektiv ausgezeichnete Messgenauigkeiten erreichbar, so dass exakte und wiederholgenaue Ergebnisse erzielt werden.

Die dazugehörige Software IRBIS® 3 active erlaubt u. a. komfortable Datenauswertemöglichkeiten von Bildsequenzen, die Berechnung von Phasen- und Amplitudenbildern sowie die Analyse mit verschiedenen Verfahren der Aktiv-Thermografie. Dazu zählen beispielsweise die Quotientenmethode, die Pulsphasen- und Lock-In-Thermografie.

Sowohl im wissenschaftlichen Ausbildungsbetrieb als auch bei Forschungsarbeiten des Institutes ist die ImageIR® 8300 inklusive ihrer Softwaretools zu einem unverzichtbaren Hilfsmittel geworden.