High-End-Thermografie für die optimale Steuerung von Laseranwendungen

Laseranwendungen sind heutzutage für Industrie, Wissenschaft und Medizin unverzichtbar, denn aus den Eigenschaften der Laserstrahlung ergeben sich zahlreiche Einsatzmöglichkeiten in den verschiedensten Bereichen.

Laserstrahlung wird unter anderem in der Lasermesstechnik für hochpräzises berührungsfreies Messen von Entfernungen, Materialdicken oder Oberflächenprofilen eingesetzt. Gute Dienste leistet sie auch in der Spektroskopie, u. a. bei der Analyse von chemischen Stoffgemischen. Die Medizin macht sich die Vorteile der Laserstrahlung ebenfalls zu Nutzen und verwendet sie unter anderem in der Augenmedizin oder bei der Beseitigung von Tumoren. Und auch in zahlreichen Geräten des Alltags kommen wir mit Lasertechnik in Verbindung: beim Einkaufen an der Kasse, beim Laserdrucker im Büro oder bei der Geschwindigkeitsmessung im Straßenverkehr.

Laser in der Industrie

Dank ihrer zahlreichen positiven Eigenschaften finden Laser schon seit vielen Jahren ihre Anwendung in der Industrie, hauptsächlich in der Materialbearbeitung. In der Fertigungstechnik ersetzen sie beispielsweise andere Werkzeuge und ermöglichen die präzise Bearbeitung von unterschiedlichsten Materialien. Laser übernehmen Prozesse wie das Schneiden, Schweißen und Abtragen von Metall, Kunststoff oder Glas sowie unterschiedlichen Verbundwerkstoffen und werden auch in der Additiven Fertigung genutzt. Sie unterstützen beim Aufbringen von Schutzschichten und übernehmen Wärmebehandlungen für das Härten, Trocken und Entfestigen. Die Vorteile liegen klar auf der Hand: die Laser selbst unterliegen keinem Verschleiß, sie müssen nicht ersetzt werden und ermöglichen flexibel einstellbar eine akkurate und schonende Bearbeitung verschiedener Materialien.

Unter den zahlreichen Industrielasern finden sich jene, die zur Materialbearbeitung mit dem Einbringen von Wärmeenergie verbunden sind. Hier spielen die permanente Überwachung und Steuerung der Wärmeentwicklung eine wichtige Rolle, um Materialien angepasst an ihre Eigenschaften zu bearbeiten und so Qualitäts- und Sicherheitsstandards einzuhalten.

Laseranwendungen bei denen Thermografie eingesetzt wird

Laser Technologies Benefiting from Infrared Thermography (Sprache: Englisch)

Technical Lecture from Federal Institute for Materials Research and Testing (BAM)

Overview of laser applications and types

Fields of application for thermography in laser technologies

Technical requirements for thermographic cameras, software and accessories for successful implementation in in laser technologies

Optimising Additive Manufacturing Technologies Using Thermography (Sprache: Englisch)

Additive manufacturing: definition, benefits, types, presence and future

Fields of application for thermography in additive manufacturing

Challenges in additive manufacturing of metals

Use of thermography to improve manufacturing technologies

Technical requirements for IR cameras in additive manufacturing

"Influence of Laser Intensity Distribution on Process- and Parts Properties in the L-PBF – New Process Insights through Thermography"

Speaker: Dr.-Ing. Florian Eibl, Aconity 3D GmbH

High-Speed-Thermografie zur Prozesskontrolle beim Lasersintern

High-End-Thermografie bei wärmebildenden Laseranwendungen in der Materialbearbeitung

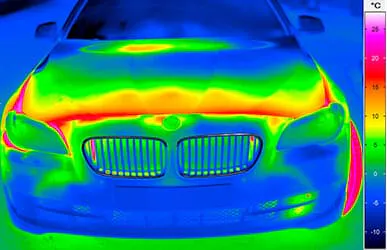

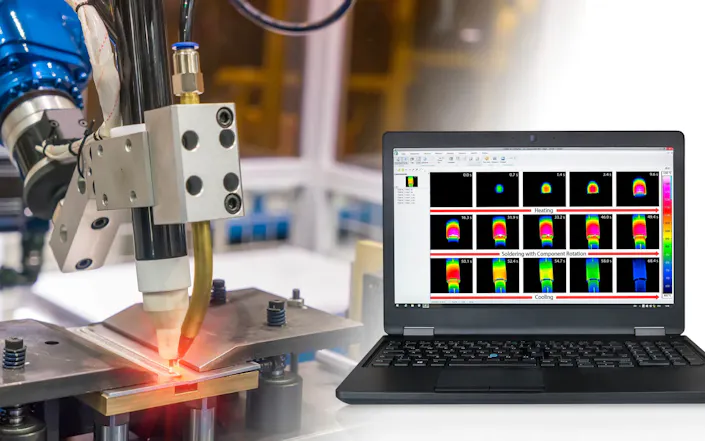

Die Thermografie ermöglicht die berührungslose Visualisierung und Analyse des Wärmeflusses in den jeweiligen Mess- und Prüfobjekten bzw. Bauelementen. Die Temperaturmessung auf deren Oberfläche erlaubt eine Steuerung des Energieeintrages des Lasers und sichert damit, dass das zu bearbeitende Objekt optimal erwärmt wird.

Berührungslose und rückwirkungsfreie Temperaturmessung

Abbildung von Wärmeflüssen in Bauteilen zur Gewinnung eines vollständigen Prozessverständnisses

Steuerung genau abgestimmter Energieeinträge und Reduzierung der thermischen Belastung, dank einer hohen Messgenauigkeit

Exakte Berechnung des finalen Energieeintrags durch den Laser in das Bauteil durch eine lückenlose geometrische und zeitliche Erfassung von Temperaturverteilungen bei hochdynamischen Prozessen

Optimale Positionierung nicht sichtbarer Laser (UV-Laser, IR-Laser)

Sicheres Monitoring von Aufheiz- und Abkühlprozessen von Materialien

Fehler in der Produktion frühzeitig erkennen, aktiv Ausschuss vermeiden und Rückläufer minimieren

Prozess- und Taktzeiten und Vor- und Nachbearbeitung optimieren

Laserschweißverbindungen zerstörungsfrei prüfen

Direkte Laseransteuerung auf Basis der beobachteten Objekttemperatur in Echtzeit

Zusammenhänge zwischen Prozessparametern und (Schmelz-) Temperaturen ableiten

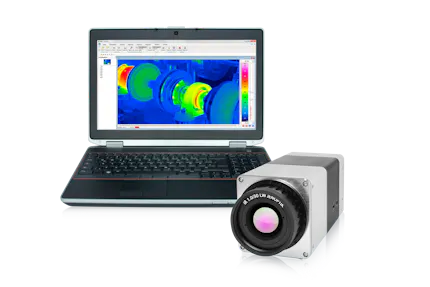

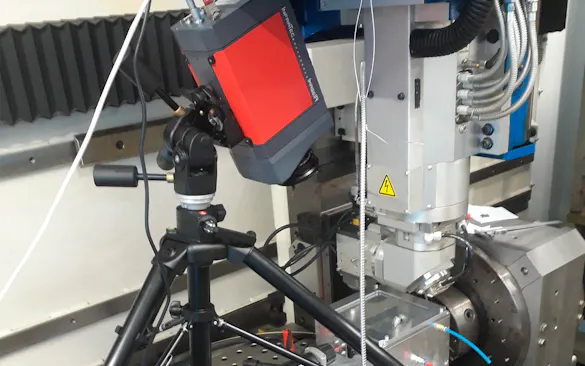

Wärmebildkameras, die zur Untersuchung von Laseranwendungen zum Einsatz kommen, müssen aufgrund der Charakteristika von Lasern ganz spezifischen Anforderungen entsprechen. Dies gilt zum Beispiel mit Blick auf das zeitliche Auflösungsvermögen. Typisch für die Arbeit mit einem Laser sind kurze Laserwirkungszeiten, bei denen Wärmeeinträge innerhalb von Sekundenbruchteilen stattfinden. Dies erfordert das Messen mit hohen Bildfrequenzen in Voll- und Teilbild. Besonders in der Mikromaterialbearbeitung mit gepulstem Laserlicht sind die Anforderungen an Thermografiesysteme, wie beispielsweise die ImageIR® 8300 hs, sehr hoch, da die Prozesse in Hochgeschwindigkeit ablaufen.

Eine ebenso große Bedeutung kommt der thermischen und geometrischen Auflösung der Wärmebildkameras zu. Je nach Verfahren und Material können mittels Laser sehr große und kleine Temperaturunterschiede erzeugt werden, welche durchgehend präzise überwacht werden müssen. Hier bietet InfraTec verschiedene Funktionen der Kameras, wie den HighSense-Mode, HDR-Funktion, Binning-Mode und die geometrische Auflösung im HD-Bereich.

In vielen Fällen muss auch an feinen Strukturen bzw. örtlich sehr genau überwacht werden, welcher Eintrag an Wärmeenergie induziert wird und wie hoch die Bearbeitungstemperaturen aller am Prozess beteiligten Materialien sind. Folglich entscheidet die Kombination aus geometrischer und thermischer Auflösung der Kamera über den Erfolg der jeweiligen Anwendung.

Möchten Sie mit InfraTec Kontakt aufnehmen?

Unsere Spezialisten beraten Sie gern.

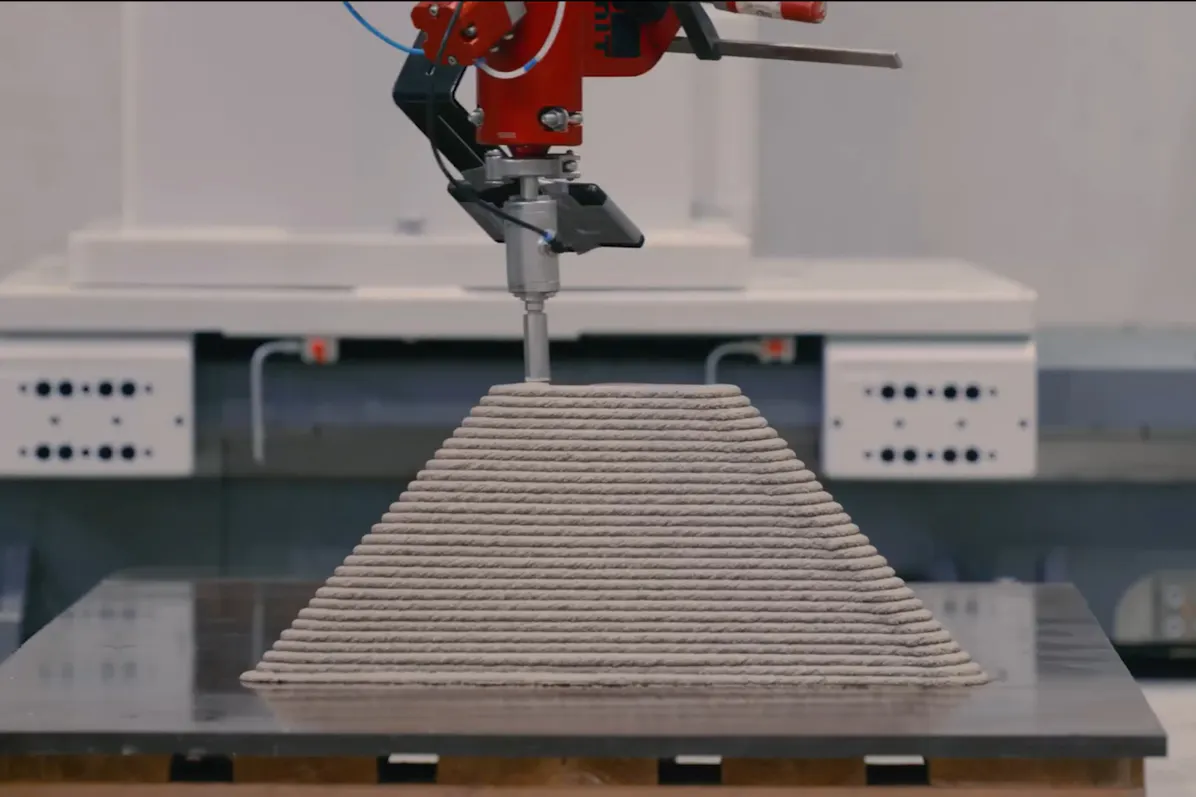

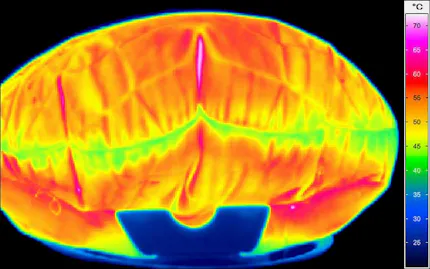

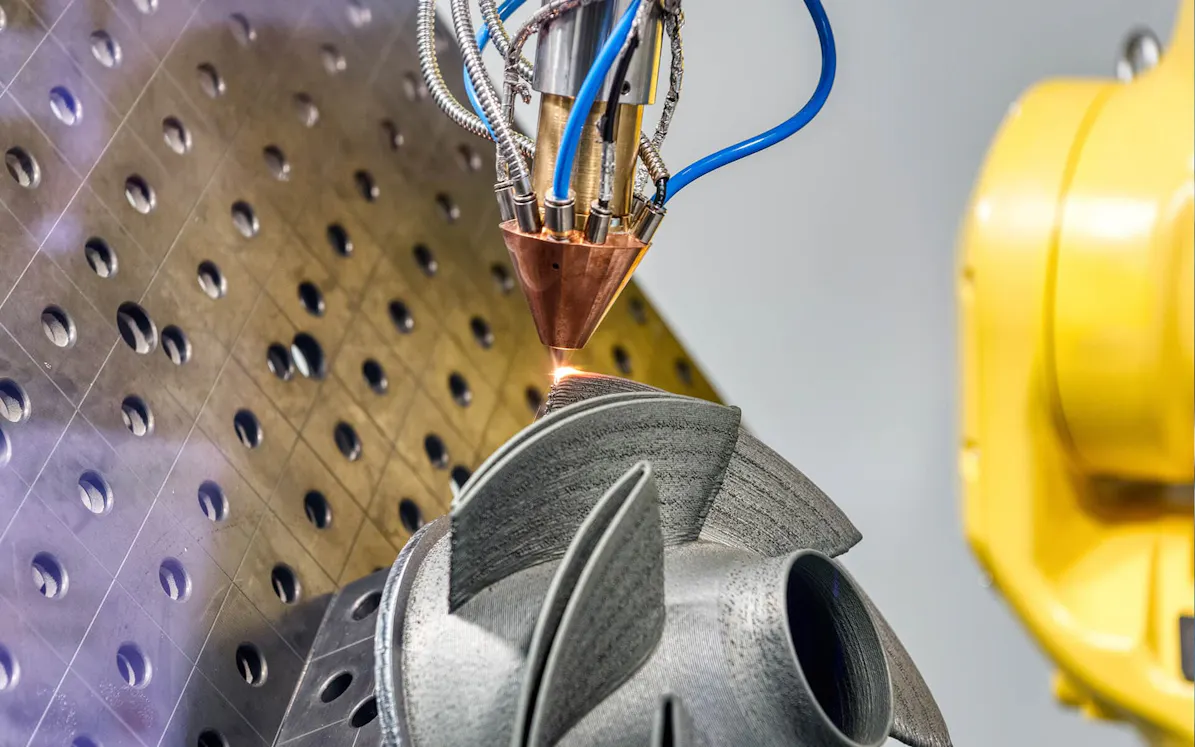

Lasersintern

Beim Lasersintern – auch als Selektives Lasersintern (SLS) bezeichnet – wird Granulat durch die Zufuhr thermischer Energie bis kurz über den Schmelzpunkt erhitzt und dadurch miteinander verbunden. Dieses Verfahren wird nicht nur bei Kunststoffen und Keramiken angewandt, sondern auch bei Metallen. Die Anwendung bei Metallen wird Direct Metal Laser Sintering (DMLS) genannt. Lasersintern – SLS und DMLS – zählen zu den industriellen 3D-Druckverfahren in der Additiven Fertigung.

Unabhängig vom behandelten Werkstoff ist die Temperatur einer der Faktoren, von denen die Qualität des Prozesses und damit des endgültigen Produktes maßgeblich abhängt.

Das zu verarbeitende Granulat wird auf eine Bauplattform, die sogenannte Pulverbettoberfläche, aufgetragen und auf eine Temperatur unterhalb des Schmelzpunktes vorgeheizt. Im Falle des Lasersinterns von Kunststoffen sind dies etwa 170 °C. Die Energie des Lasers schmilzt die einzelnen Pulverpartikel auf. Geschieht dies im vorgegebenen Temperaturfenster, verbinden sich in der Folge die umliegenden Partikel miteinander. Das Vorgehen wiederholt sich schichtweise bis final das Bauteil vorliegt, welches zuvor als digitales dreidimensionales Modell in der Laseransteuerung hinterlegt worden ist.

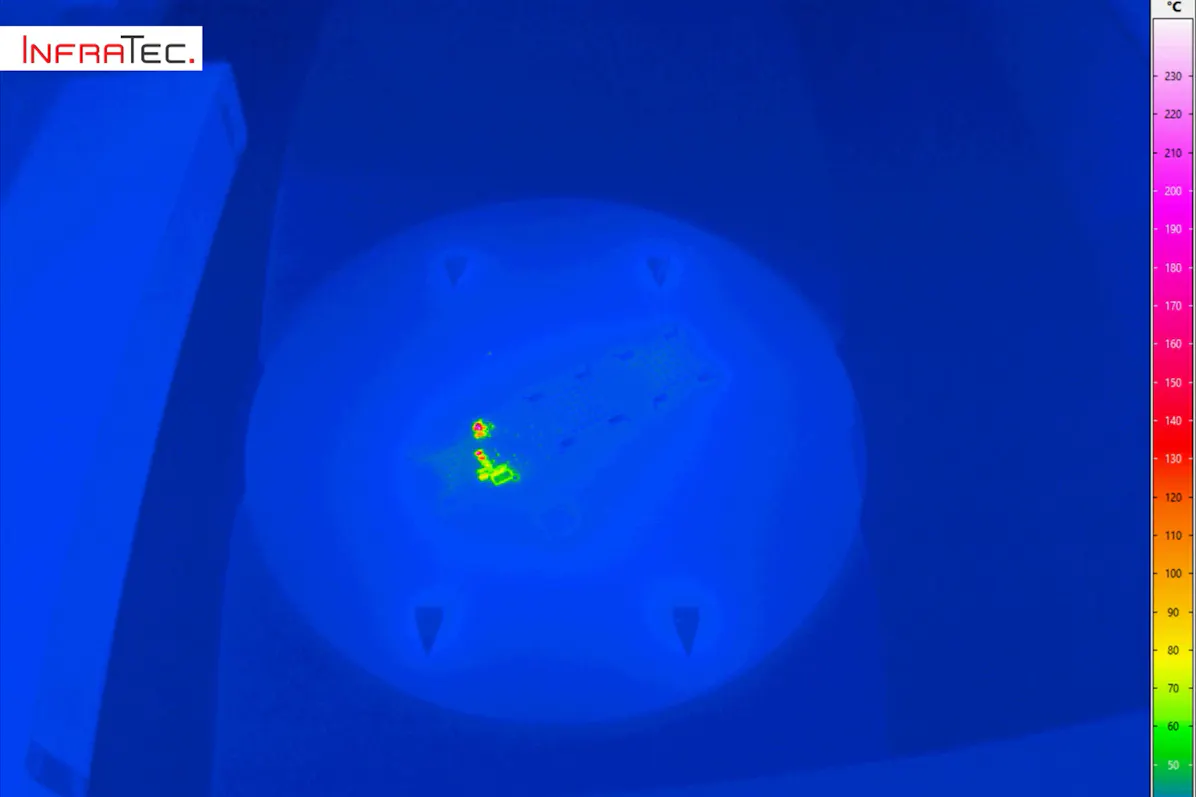

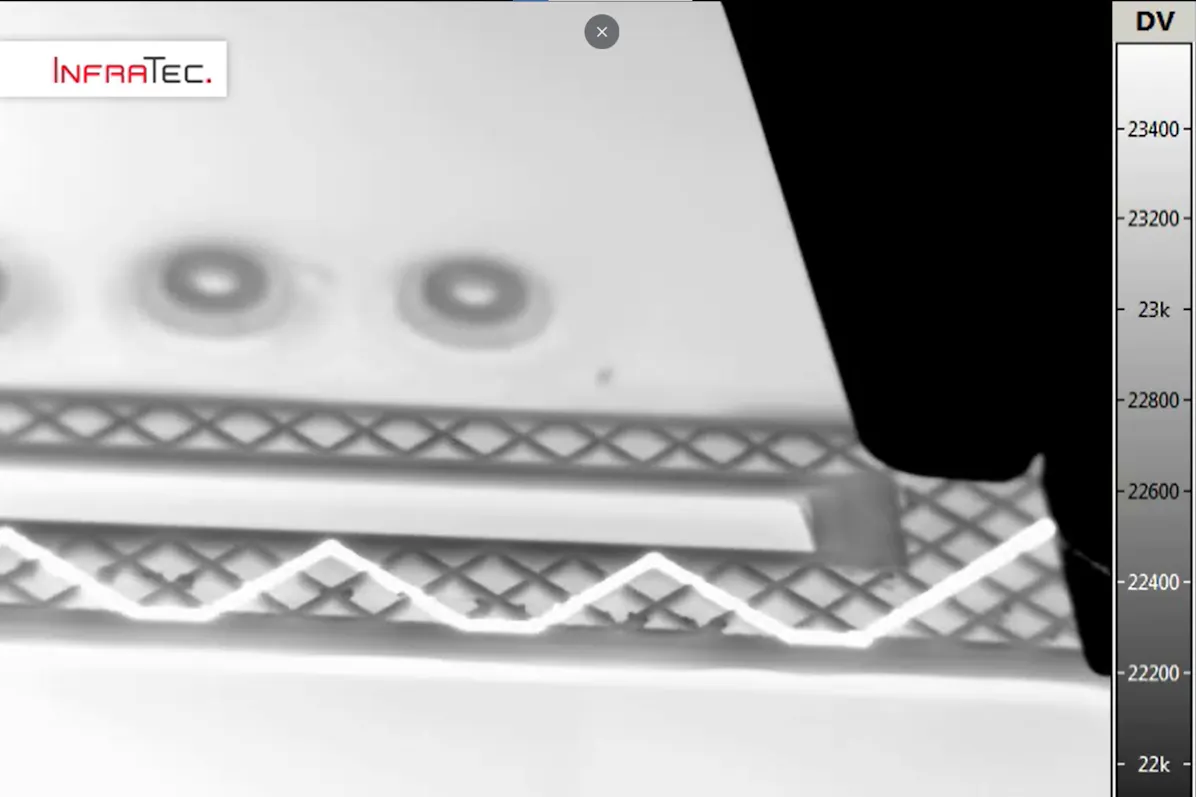

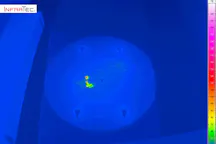

Wärmebildkameras lassen sich direkt in eine Lasersintermaschine integrieren. Mit ihrer Hilfe können Anwender verschiedene Messungen vornehmen. Relevant sind meist die Erfassung der Temperaturverteilung der Pulverbettoberfläche sowie die Messung der Schmelztemperatur. Beides ist realisierbar während der Laser arbeitet, bei einer sogenannten in-situ-Messung. Damit die Wärmebildkamera durch den Laser keinen Schaden nimmt, kommen Laserschutzfenster zum Einsatz, die die Strahlung im Bereich der Laserwellenlänge blockieren. Gleichzeitig weisen diese Fenster eine sehr hohe Transmission im Wellenlängenbereich der Kamera auf.

Eine weitere Anwendung der Infrarotthermografie beim Lasersintern ist die thermische Analyse der Abkühlung des gesinterten Bereichs. Bereiche der Oberfläche, die nicht ausreichend oder nicht homogen erwärmt wurden, weisen später unerwünschte Bauteileigenschaften auf, die außerhalb der Toleranzen liegen können. Dem kann eine thermografische Prozesskontrolle effektiv entgegenwirken. Darüber hinaus können Funktion und Homogenität der in einer Lasermaschine integrierten Heizstrahler mit einer Wärmebildkamera überprüft werden.

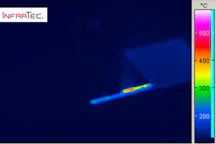

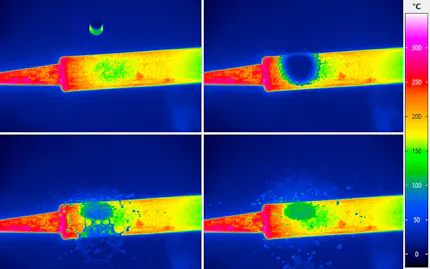

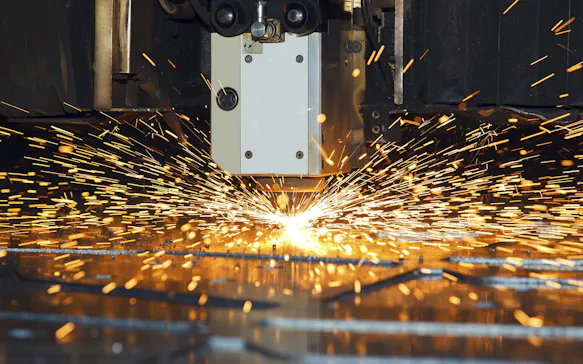

Laserschneiden

Das Schneiden mithilfe einer Laserschneidanlage gilt als verzugsarmes und elegantes Trennverfahren. Es kann mit hoher Präzision agiert werden, so dass sehr schmale Schnittfugen entstehen. Zahlreiche Werkstoffe können gratfrei bearbeitet werden, um oftmals aufwändige Nacharbeiten einzusparen. Beim Laserschneiden, auch Laserstrahlschneiden genannt, wird Wärmeenergie in ein Werkstück eingebracht.

Hierbei unterscheidet man drei Verfahren:

Das Aufschmelzen des Schneidspaltes beim Laserstrahlschmelzschneiden

Das Erwärmen, Aufschmelzen und anschließende spontane Verbrennen des Werkstoffes beim Laserstrahlbrennschneiden

Das Verdampfen des Werkstoffes beim Laserstrahlsublimierschneiden

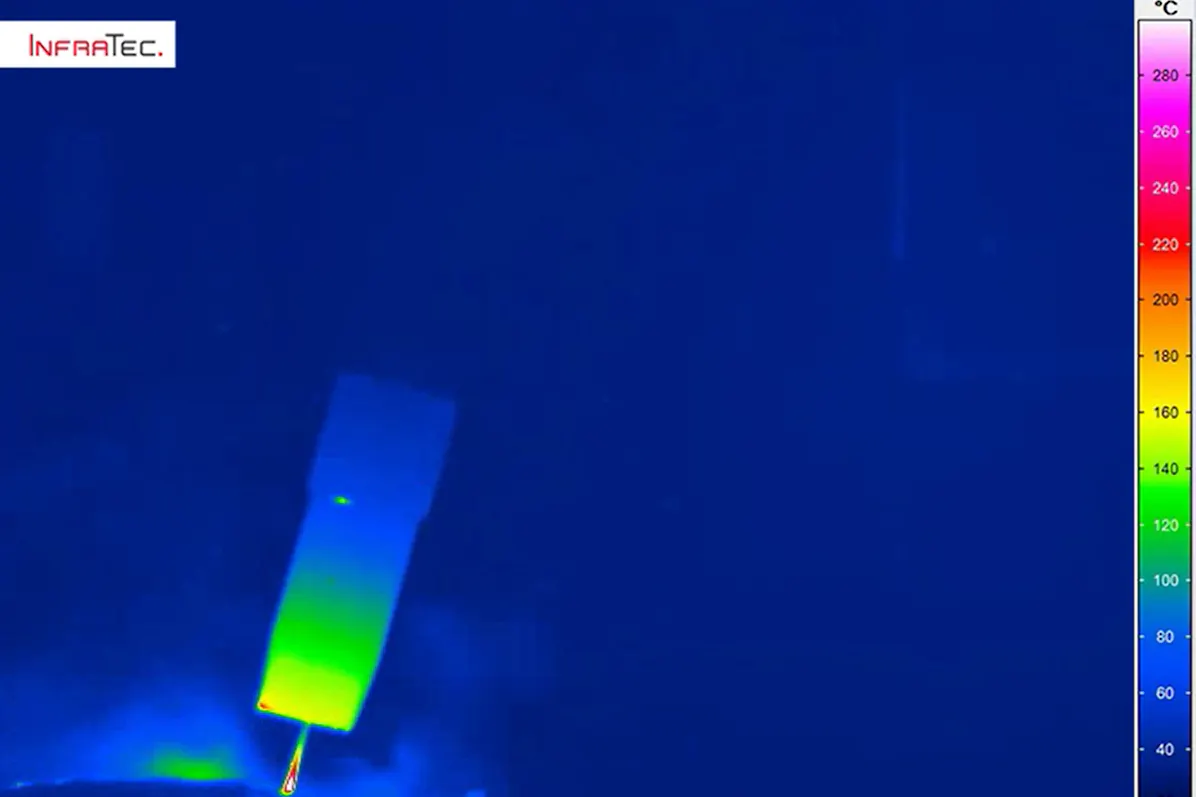

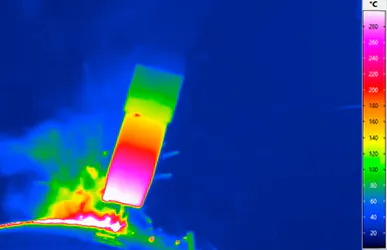

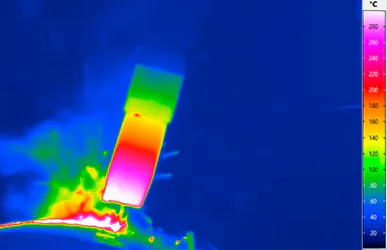

Bei jeder Art des Laserschneidens spielen die Exaktheit des Wärmeeintrages sowie die Wärmeverteilung auf der Bauteiloberfläche eine bedeutsame Rolle. Das Werkstück wird thermisch beeinflusst und erfährt eine Änderung seines Gefüges nahe der Schnittkante. Die kritische Temperatur für eine solche Gefügeveränderung lässt sich mit einer Wärmebildkamera genauestens verfolgen.

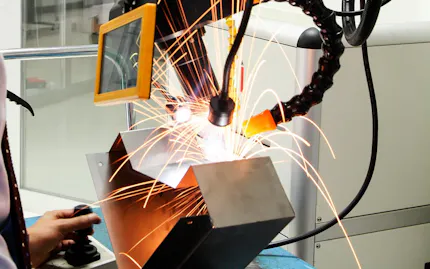

Laserschweißen

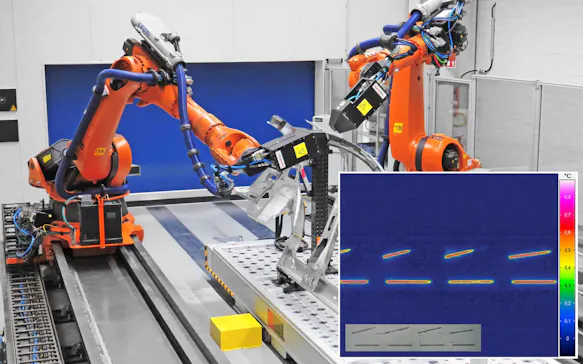

Eine thermografiebasierte Prozesskontrolle mit Hilfe einer Wärmebildkamera erweist sich für Anwender auch beim Laserschweißen als nützlich. Zum Beispiel, wenn Werkstoffe wie kohlenstofffaserverstärkte Verbundwerkstoffe (CFK) beteiligt sind. Schließlich liegt die Schmelztemperatur der Kohlenstofffasern weit über der von in CFK enthaltenen Kunststoff‐Matrizen. Soll das Erhitzen und Schmelzen zu einem soliden Fügeverbund gelingen, müssen Schmelz- und Bauteiltemperatur präzise mit einer örtlich hochauflösenden Wärmebildkamera gemessen werden. Auf dieser Grundlage lassen sich danach zuverlässige Aussagen über die realisierte Qualität der Schweißnaht treffen. Mit Hilfe von Aktiv-Thermografie kann die Homogenität des Bauteils an der Schweißnaht im Nachgang zerstörungsfrei überprüft werden.

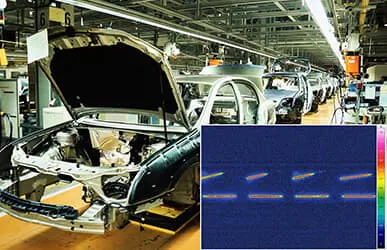

Laserlöten

Zu den Verfahren, mit denen sich stoffschlüssige Verbindungen mittels eines Lasers herstellen lassen, gehört das Laserlöten. Der Laser schmilzt das Lot, das als Zusatzmaterial den Fügespalt füllt und das die zu verbindenden Bauteile benetzt und verbindet. Mit dem Laser können sehr spezifische Temperatur-Zeit-Verläufe an den Lötstellen realisiert werden. Ob diese den vorgegebenen Prozessparametern entsprechen, können Anwender mithilfe einer Wärmebildkamera überwachen.

Das Laserlöten durch thermografische Analysen zu begleiten, ist beispielsweise für die Halbleiter-, Elektronik- und Optoelektronik-Industrien relevant. Dort werden im Zuge der Miniaturisierung mitunter sehr kleine elektronische Bauteile von nur einigen Zehntelmillimetern als auch stark hitzeempfindliche Teile bearbeitet. Selektive Lötverfahren wie das Laserweichlöten müssen der Anforderung gerecht werden, den Wärmeeintrag exakt zu kontrollieren und Schäden an umliegenden sensitiven Komponenten zu vermeiden.

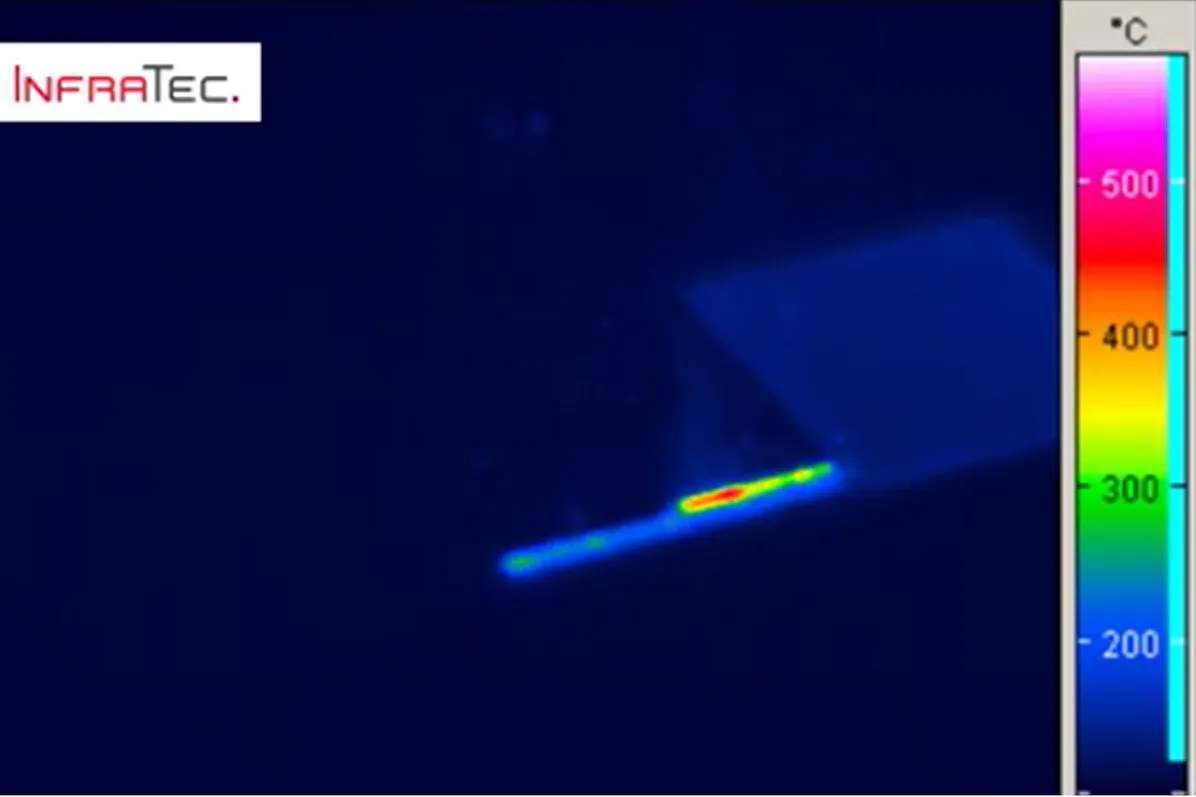

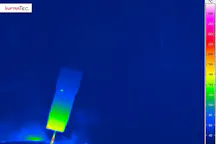

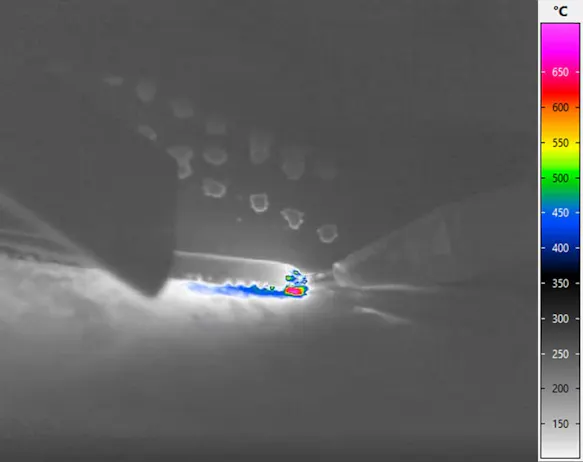

Beim Laserkapillarspaltlöten sind hohe Bildfrequenzen der IR-Kamera für eine zuverlässige Temperaturmessung und visuelle Analyse des Prozesses äußerst wichtig. Bei diesem Verfahren wird das flüssige Lot durch den Kapillareffekt in den Spalt zwischen den beiden zu verbindenden Objekten gesogen. Bei Prozesstemperaturen von deutlich über 1.000 °C soll der Laser die Fügezone möglichst homogen temperieren. Die thermografische Überwachung des Vorgangs gibt Aufschlüsse etwa über die dynamischen Temperaturänderungen im Spaltfüllvorgang und den Einfluss, den die Temperierungsstrategie auf die Ausbildung der Temperaturzonen ausübt. Aus den gewonnenen Daten können Anwender verlässlich mehrere Reaktionen ableiten:

Temperierungsstrategie anpassen

Lötzeiten verringern

Bahnplanungen optimieren

Optimale Durchwärmung prüfen

Thermische Belastung der umgebenden Zonen reduzieren

Nutzen Anwender für derartige Prozesse spezielle Umgebungen, wie bspw. sauerstoffreduzierte Kammern, muss die eingesetzte Wärmebildkamera besonders angepasst werden. Das betrifft nicht nur den Schutz vor Spritzern aus dem Bearbeitungsprozess. Besonders für die Optik der Kamera gilt es, sie vor der reflektierten Laserstrahlung zu schützen. Zusätzlich ist bei Bearbeitungstemperaturen von 500 °C bis 2.000 °C meist ein Filter für die Durchglas- und Hochtemperaturmessung erforderlich. So ausgestattet kann ein Thermografiesystem bedenkenlos in unmittelbarer Nähe zum Laser eingesetzt werden.

Industrielaser und Thermografiesysteme – eine zukunftsträchtige Kombination

Industrielaser erschließen – ebenso wie Wärmebildkameras – stetig neue Anwendungsfelder. Die Laser werden leistungsstärker und die Automation vollständiger Prozesse rückt zunehmend in den Vordergrund. An dieser Stelle müssen viele Faktoren aufeinander abgestimmt sein, um Prozessverläufe und Ergebnisse vorherzusagen und so vollständig automatisierte und geregelte Prozesse zu etablieren. Unterstützend wirken dabei thermografische Messdaten, eine automatisierte Bildauswertung und die Analyse der digitalen Prozessumgebung.

InfraTec unterstützt diesen Innovationsgedanken mit folgenden Leistungen:

Gekühlte und ungekühlte High-End-Thermografiekameras zur Lösung komplexer Aufgabenstellungen

Verschiedene Detektorformate mit bis zu (2.560 × 2.048) IR-Pixeln und großen Temperaturmessbereichen

Modulares Design zur optimalen Anpassung an die Mess- und Prüfsituation (OEM-Lösungen)

Vollständiges Sortiment an Präzisions-Wechseloptiken mit erstklassiger Übertragungsgüte

Komplettlösungen inkl. Zubehör und Software für den F&E-Bereich und zur Prozesskontrolle

Erstklassiger Service sichert hohe Systemverfügbarkeit

Innovative Messtechnik